Z CZEGO SKŁADA SIĘ PCB?

Na każdy obwód drukowany (także znany jako płytka PCB, od ang. Printed Circuit Board) składa się kilka warstw, które współpracują, aby umożliwić przewodzenie prądu o określonych specyfikacjach – zarówno komponentów, jak i zastosowania użytkowego – a także pozwolić na dogodne zamontowanie i połączenie komponentów elektronicznych.

Materiał bazowy – substrat

Materiał bazowy (bądź substrat, czy podłoże PCB) pełni funkcję izolacyjną i mechaniczną. Najczęściej stosowanym materiałem jest FR4, czyli laminat epoksydowy wzmacniany włóknem szklanym, zapewniający wysoką odporność mechaniczną i izolację elektryczną. W bardziej zaawansowanych zastosowaniach, takich jak telekomunikacja czy urządzenia RF, używa się materiałów takich jak Rogers o lepszych właściwościach dielektrycznych, które minimalizują straty sygnału. Substraty mogą być także metalowe (np. aluminium lub miedź) w przypadku aplikacji, które wymagają doskonałego odprowadzania ciepła, jak np. systemy LED lub elektronika mocy.

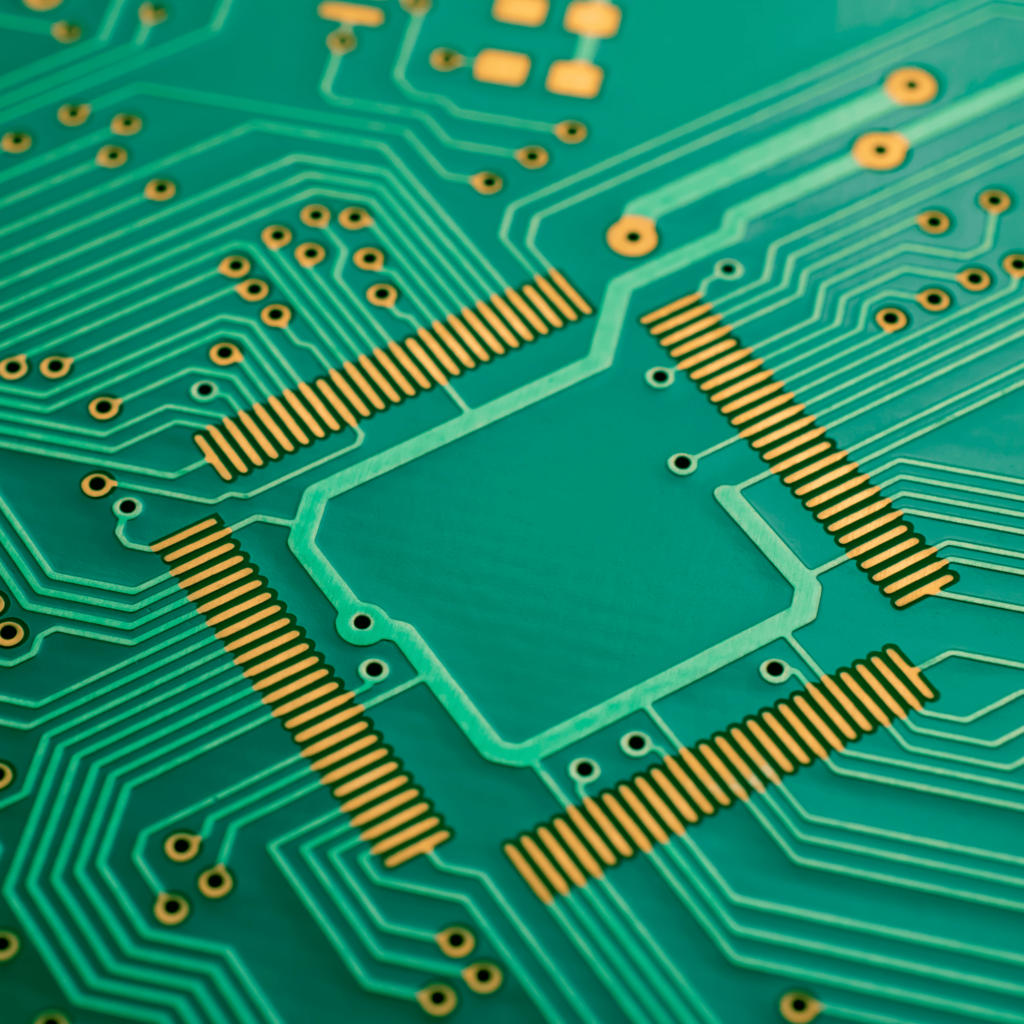

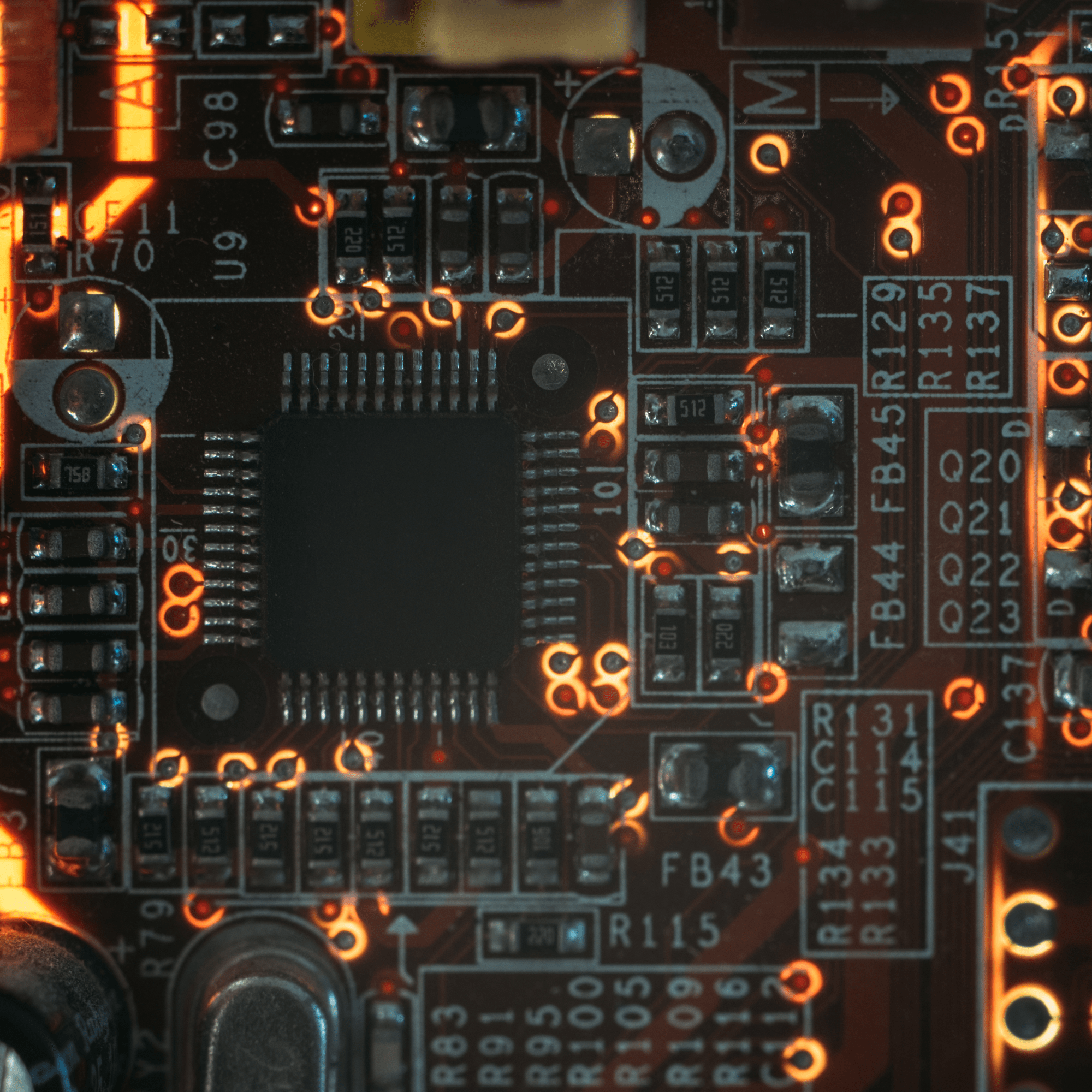

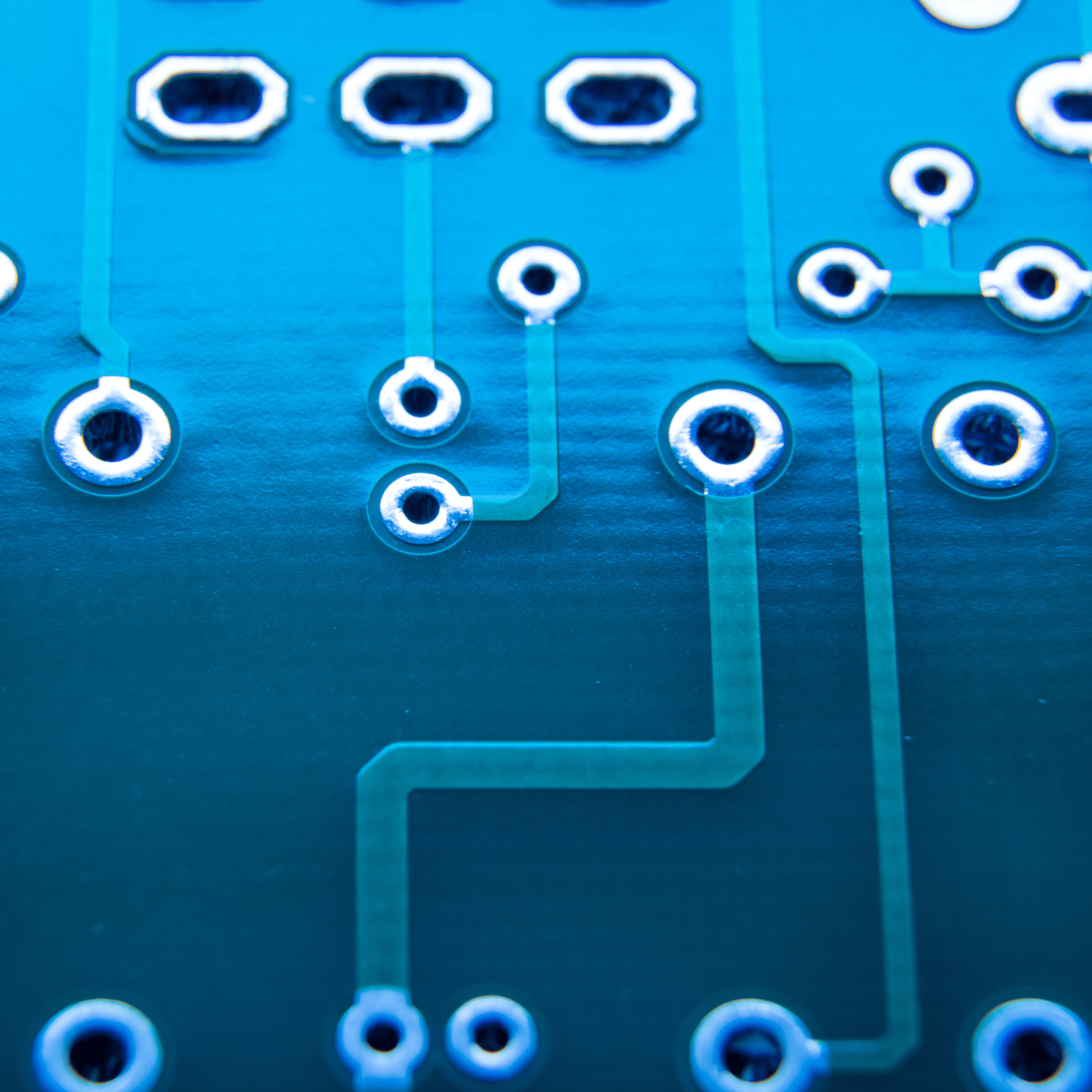

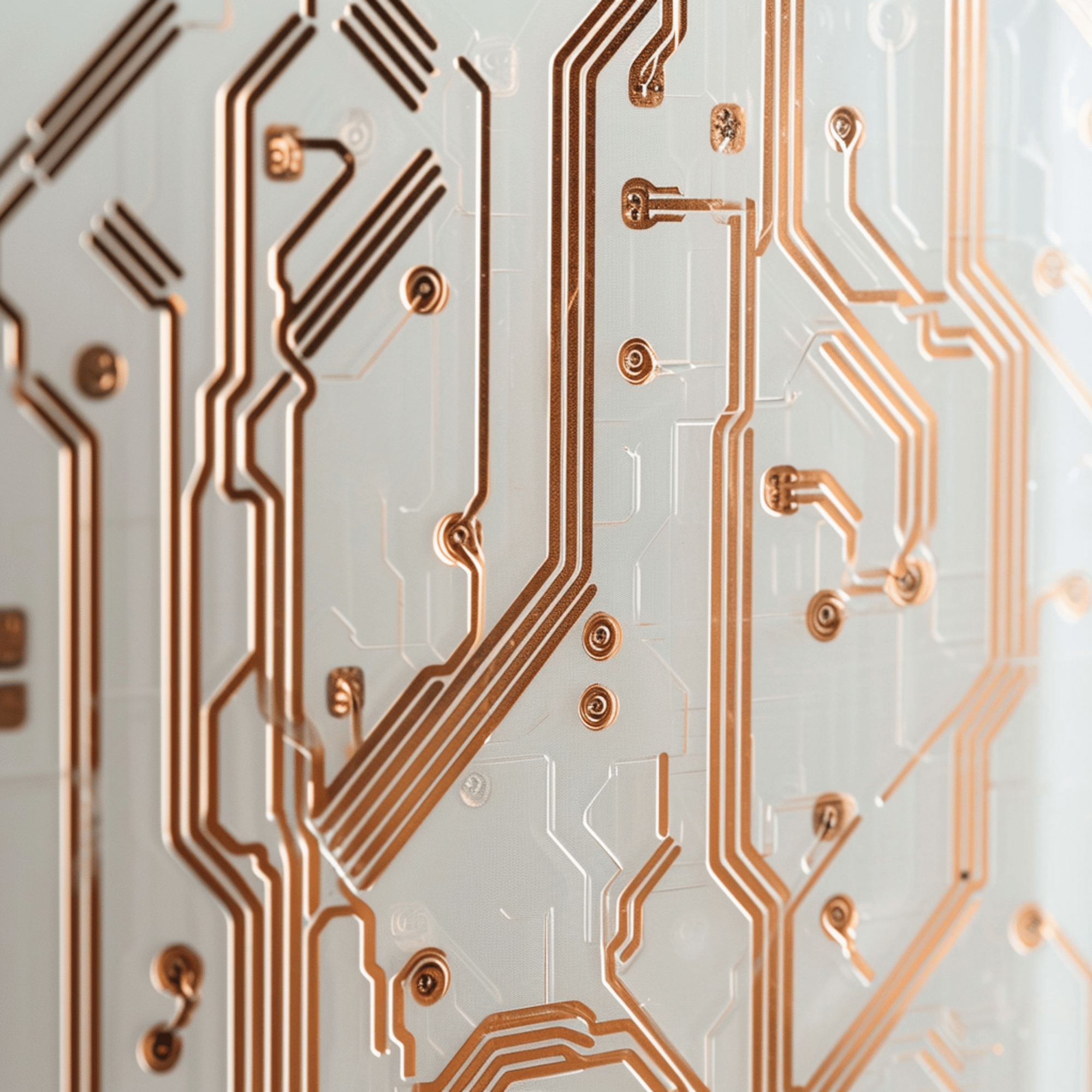

WARSTWA MIEDZI

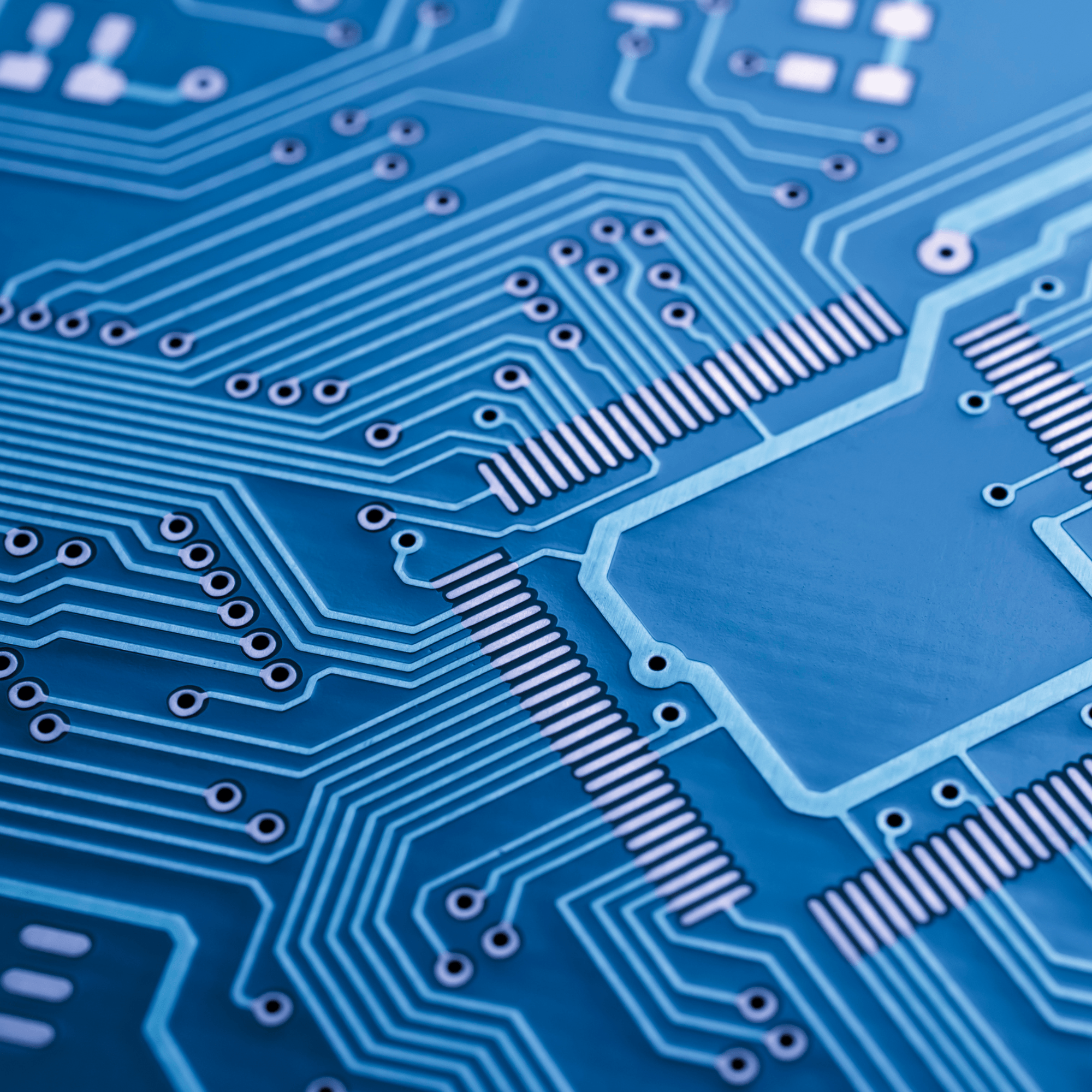

Warstwa miedzi jest kluczową warstwą obwodów drukowanych PCB, ponieważ odpowiada za przewodzenie prądu elektrycznego między komponentami. Zazwyczaj stosuje się cienką warstwę miedzi, nakładaną na substrat, która jest trawiona, aby utworzyć ścieżki przewodzące. W prostych projektach może być to jedna warstwa, ale w bardziej złożonych projektach, takich jak HDI czy wielowarstwowe PCB, może być kilka warstw miedzi, co pozwala na umieszczenie większej liczby połączeń na ograniczonej powierzchni. Grubość miedzi może być dostosowana do wymagań projektu – im grubsza warstwa miedzi, tym lepsze właściwości przewodzące i odprowadzanie ciepła.

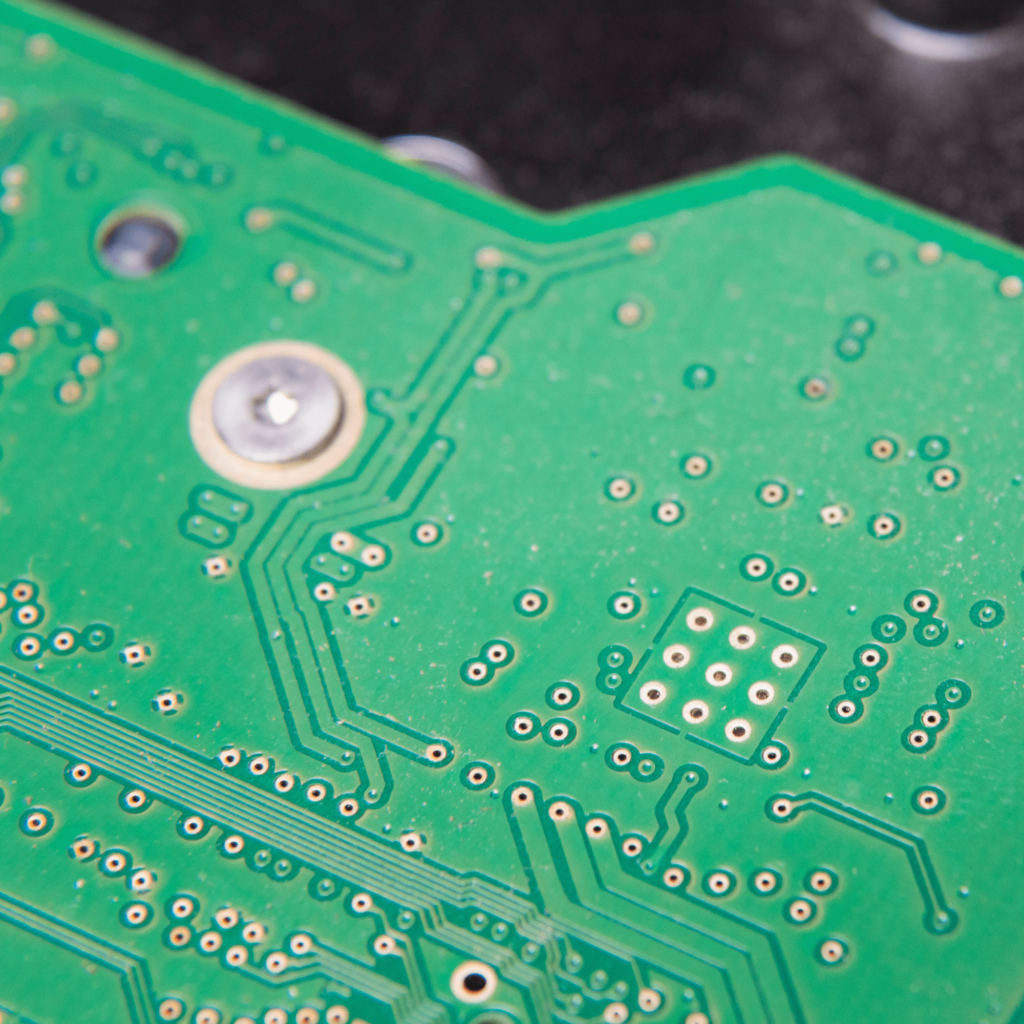

MASKA PRZECIWLUTOWA (TAKŻE ZNANA JAKO SOLDER MASKA)

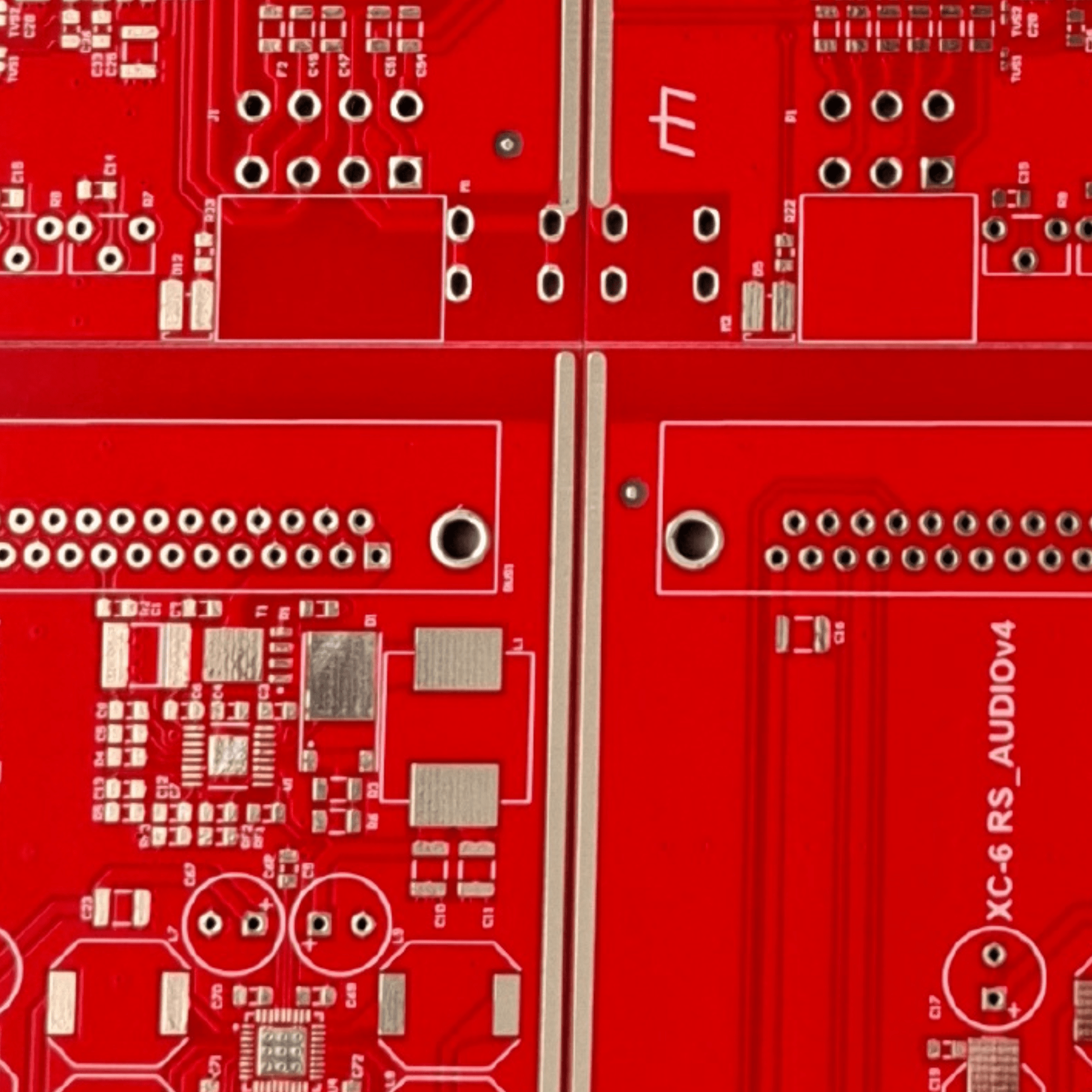

Maska przeciwlutowa to warstwa ochronna nakładana na warstwę miedzi, która chroni ją przed korozją, utlenianiem oraz przypadkowymi zwarciami podczas lutowania komponentów. Standardowy kolor maski to zielony, ale dostępne są także inne kolory, takie jak czarny, biały, niebieski czy czerwony, które mogą spełniać dodatkowe funkcje – np. maski czarne mogą utrudniać inżynierię odwrotną i naprawy. Maski przeciwlutowe poprawiają także trwałość płytki i wygląd estetyczny, a także pomagają w precyzyjnym lutowaniu.

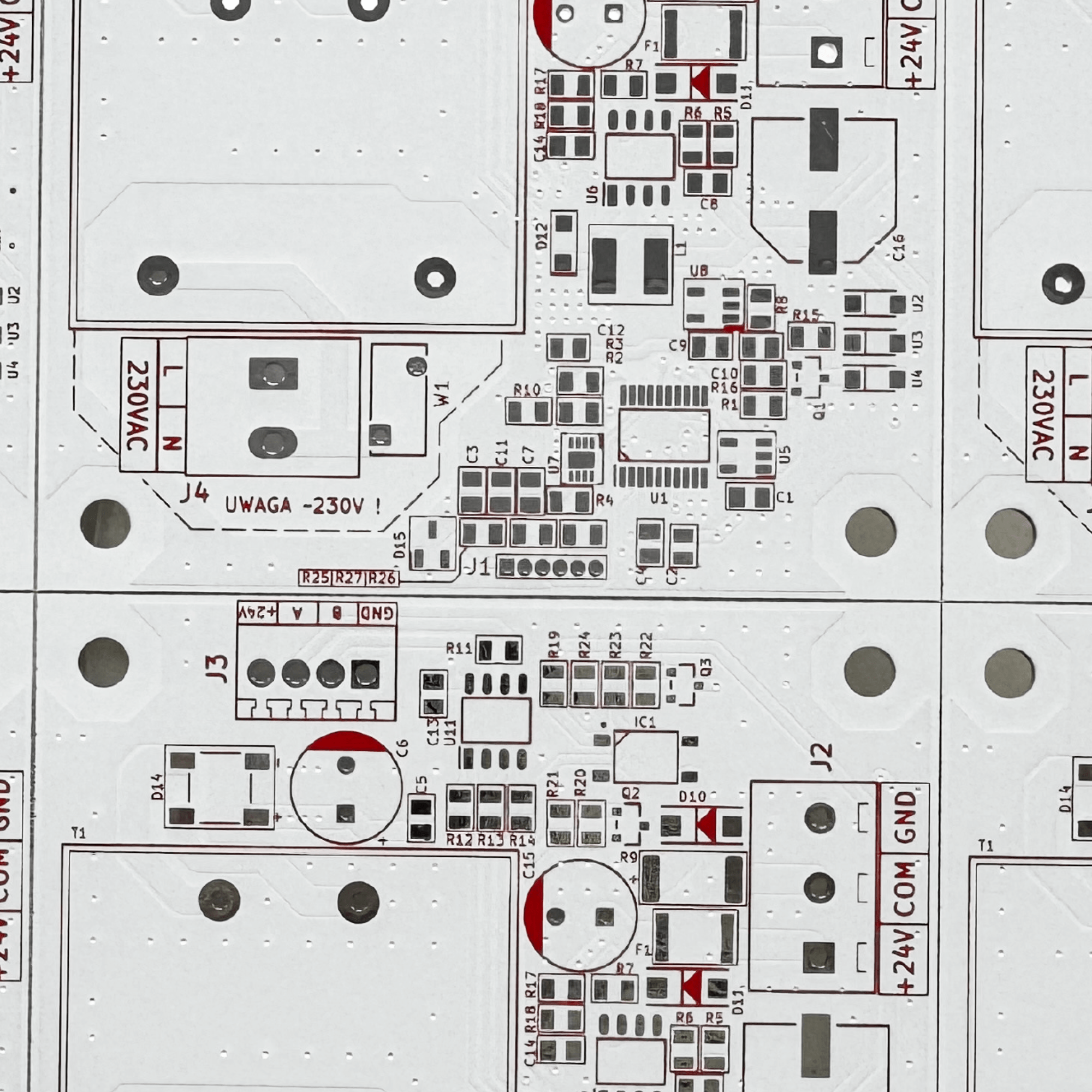

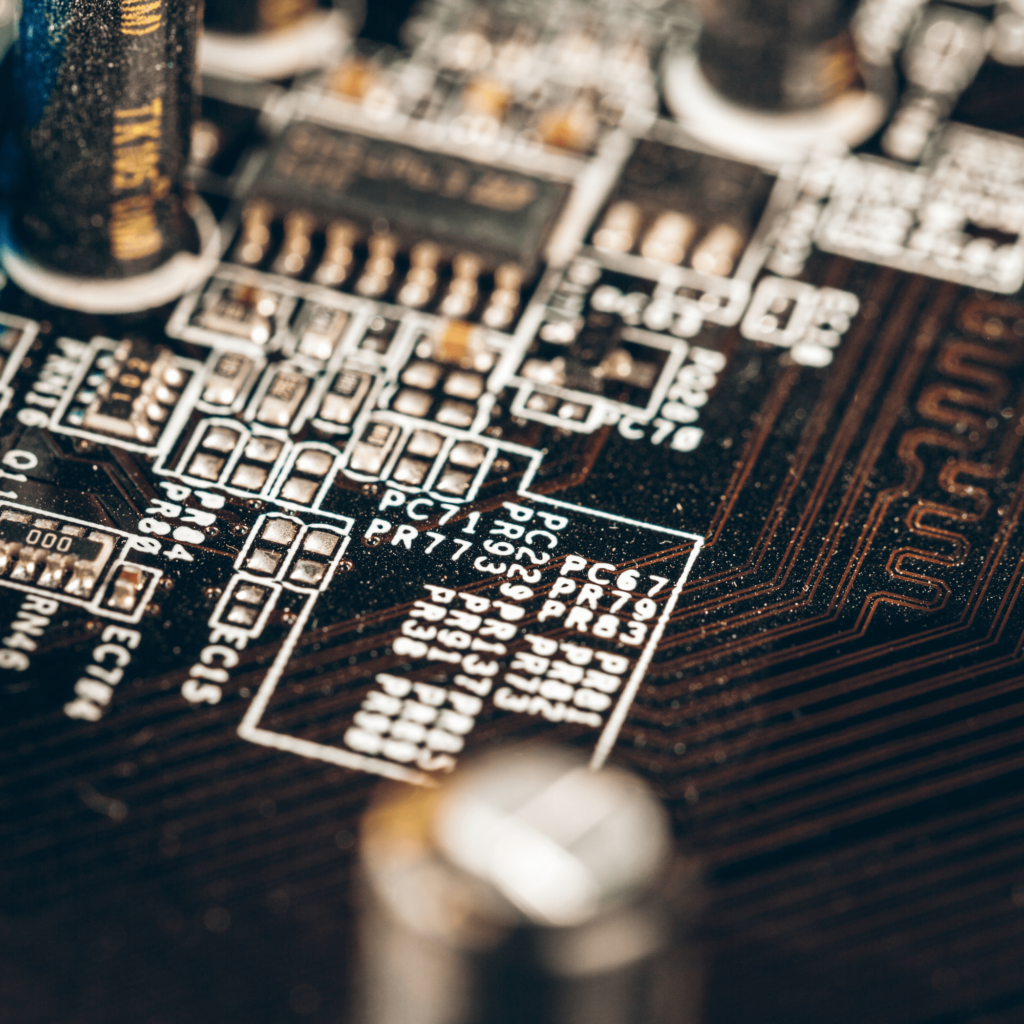

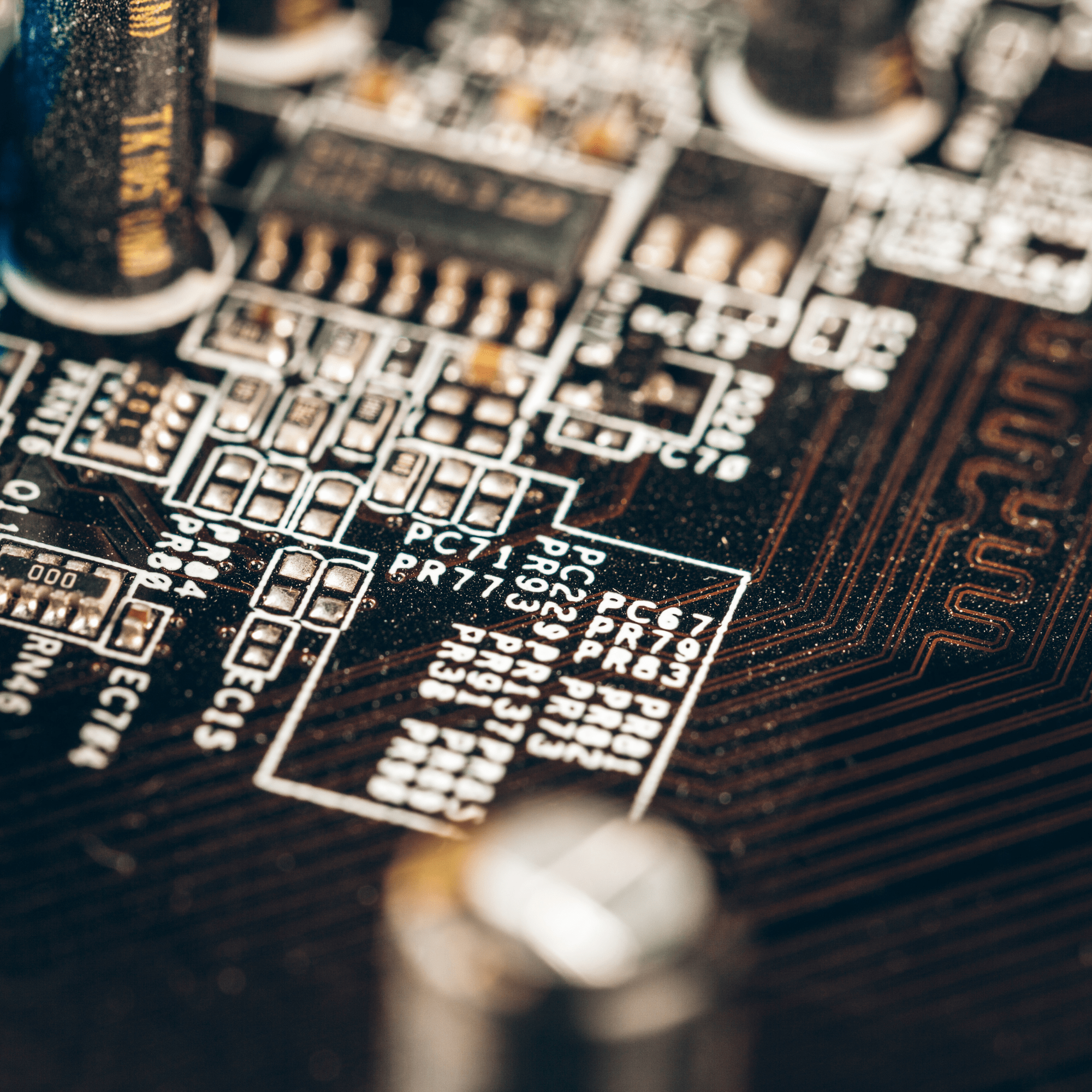

WARSTWA OPISOWA (ANG. SILKSCREEN)

Warstwa opisowa, czyli silkscreen, to cienka warstwa nadruku nakładanego na maskę przeciwlutową, zazwyczaj w kolorze białym, choć dostępne są także inne kolory. Służy do oznaczenia komponentów, ścieżek, symboli oraz innych informacji, które ułatwiają montaż, testowanie i naprawę PCB. Dobrze zaprojektowany silkscreen jest nieoceniony w procesie produkcji i konserwacji, zapewniając dokładne informacje o rozmieszczeniu komponentów na płytce. Pomaga to również przy kontroli jakości oraz w późniejszych etapach użytkowania produktu.

POKRYCIA PUNKTÓW LUTOWNICZYCH

Pokrycia są stosowane do zabezpieczenia punktów lutowniczych przed korozją i poprawy ich przewodności. Różnią się one trwałością, kosztem zastosowania, odpornością na utlenianie i korozję, oraz zgodnością ze standardami bezpieczeństwa i elektrycznymi. Wybór pokrycia zależy od specyficznych wymagań projektu – takich jak trwałość, odporność na środowisko pracy i łatwość lutowania.

Te komponenty współtworzą wytrzymałą, funkcjonalną i odporną na czynniki zewnętrzne płytkę PCB. Każdy z tych elementów odgrywa kluczową rolę w zapewnieniu optymalnych właściwości mechanicznych, elektrycznych i termicznych płytek PCB, a także wpływa na koszt, trwałość i łatwość w produkcji i użytkowaniu końcowym.

RODZAJE POKRYĆ OBWODÓW DRUKOWANYCH

Odpowiednie pokrycie zabezpiecza miedź, która tworzy warstwę przewodzącą obwodu drukowanego przed korozją, wpływem środowiska, a także poprawia przewodność elektryczną tam, gdzie to konieczne – na przykład w punktach lutowania komponentów bądź styku ze złączem. Wybór rodzaju pokrycia płytki PCB ma istotne znaczenie dla jej funkcjonalności i trwałości – zależy ono od specyficznych wymagań aplikacji, takich jak odporność na temperaturę, przewodność elektryczna i trwałość w trudnych warunkach środowiskowych.

Wybierając nasze płytki PCB możesz wykorzystać następujące rodzaje pokryć:

JAK DOBRAĆ RODZAJ POKRYCIA DO MOJEGO PROJEKTU PCB?

Wybór odpowiedniego pokrycia PCB zależy od kilku kluczowych czynników, takich jak środowisko pracy, żywotność, właściwości lutownicze oraz specyficzne wymagania projektowe. Każde pokrycie ma inne zalety, które wpływają na wydajność, koszt i trwałość płytki drukowanej. Oto kilka popularnych pokryć oraz ich zastosowania:

Wybierając pokrycie dla swojego projektu, należy rozważyć takie czynniki jak koszty produkcji, wymagania dotyczące lutowania, odporność na korozję oraz żywotność w przewidzianym środowisku pracy. W przypadku zaawansowanych projektów, takich jak urządzenia medyczne, telekomunikacyjne czy motoryzacyjne, często zaleca się wybór bardziej trwałych pokryć, jak ENIG lub Hard Gold. Jeśli masz wątpliwości, skontaktuj się z naszym zespołem, który pomoże dobrać idealne pokrycie dla Twojego PCB.

MATERIAŁY BAZOWE PCB

Materiały bazowe płytek PCB to fundament, na którym opierają się wszystkie warstwy obwodu drukowanego. Wybór odpowiedniego materiału bazowego ma kluczowe znaczenie, ponieważ wpływa na wytrzymałość mechaniczną, właściwości elektryczne oraz odporność termiczną płytki. Dla aplikacji o dużej mocy lub w trudnych warunkach środowiskowych, wybór materiału bazowego o odpowiednich właściwościach jest niezbędny, aby zapewnić niezawodność, trwałość i wydajność urządzenia. Każdy materiał bazowy ma swoje specyficzne właściwości, które determinują jego zastosowanie w różnych typach obwodów drukowanych, od prostych aplikacji konsumenckich po zaawansowaną elektronikę przemysłową.

HYBRYDOWE PCB

Potrafimy łączyć materiały bazowe, tworząc hybrydowe PCB, które wykorzystują najlepsze właściwości różnych materiałów. Na przykład połączenie FR-4 i Rogers pozwala na optymalizację kosztów oraz poprawę właściwości dielektrycznych przy wysokich częstotliwościach. Hybrydowe PCB oferują wyższą stabilność mechaniczną, lepszą kontrolę impedancji i mniejsze straty sygnału, co czyni je idealnym rozwiązaniem dla zaawansowanych aplikacji, takich jak telekomunikacja, RF i mikrofalowe systemy radiowe.

Jak dobrać rodzaj materiału bazowego do mojego projektu PCB?

Wybór odpowiedniego materiału bazowego PCB jest kluczowy dla zapewnienia optymalnej wydajności, trwałości i zgodności z wymaganiami technicznymi projektu. Różne materiały oferują różne właściwości elektryczne, mechaniczne i termiczne, dlatego należy je dobierać w zależności od środowiska pracy, rodzaju urządzenia i specyficznych wymagań projektowych. Oto popularne materiały bazowe i ich zastosowania:

Zastosowanie wybranego materiału zależy od wielu czynników, w tym od wymagań cieplnych, elektrycznych oraz mechanicznych, a także budżetu projektu. Materiały takie jak FR4 są standardem w większości aplikacji, jednak w przypadku bardziej wymagających projektów, takich jak układy RF, warto rozważyć laminaty Rogers, które oferują lepsze właściwości przy wysokich częstotliwościach. Z kolei projekty o dużym zapotrzebowaniu na odprowadzanie ciepła, takie jak systemy LED czy zasilacze, skorzystają z zastosowania rdzeni metalowych, takich jak aluminium.

Jeśli nie jesteś pewien, który materiał najlepiej pasuje do Twojego projektu, skontaktuj się z naszym zespołem, który pomoże wybrać optymalne rozwiązanie dostosowane do Twoich specyfikacji.

KOLORY MASEK PRZECIWLUTOWYCH

Maska przeciwlutowa to cienka, ochronna powłoka nakładana na powierzchnię PCB, która chroni ścieżki miedziane przed korozją, zabrudzeniem oraz przypadkowym zwarciem podczas lutowania. Stanowi ona najbardziej charakterystyczny element obwodów drukowanych – ich kolor.

PROPCB oferuje szeroką paletę kolorów masek:

Kolor maski ma przede wszystkim znaczenie estetyczne, ale może również wpływać na inne aspekty, takie jak identyfikacja błędów, absorpcja ciepła oraz zastosowanie w specyficznych warunkach środowiskowych.

Zielona maska to standard w branży, stosowana ze względu na jej najlepsze właściwości optyczne – dobrze widoczne kontrasty oraz łatwość w identyfikacji defektów. Jest też najczęściej rozpoznawalna przez konsumentów. Białe maski często stosuje się w oświetleniu LED, ponieważ najlepiej odbijają światło. Z kolei maski czarne są używane tam, gdzie istotne jest utrudnienie inżynierii odwrotnej i napraw, ponieważ ograniczają widoczność ścieżek na płytce.

Dlaczego wybór koloru ma znaczenie?

Wybór specyficznego koloru maski przeciwlutowej może mieć wpływ na wydajność pracy z płytką. Przykładowo, kolory takie jak żółty, czerwony czy niebieski są czasem stosowane w celach identyfikacyjnych – różne linie produkcyjne mogą stosować różne kolory, aby odróżniać wersje produktu. Fioletowa maska, choć mniej popularna, może być stosowana w projektach specjalnych lub dla wyróżnienia wizualnego. Dodatkowo, kolory ciemne, takie jak czarny, mogą zwiększać absorpcję ciepła.

Co wyróżnia te maski?

Oprócz koloru, maski różnią się także właściwościami technicznymi. Na przykład, ciemniejsze maski, takie jak czarna i czerwona, mogą lepiej maskować drobne niedoskonałości, ale trudniej na nich dostrzec detale ścieżek, co utrudnia naprawy. Z kolei zaś maski białe i jasne są bardziej podatne na zabrudzenia, ale idealne do aplikacji z intensywnym oświetleniem.

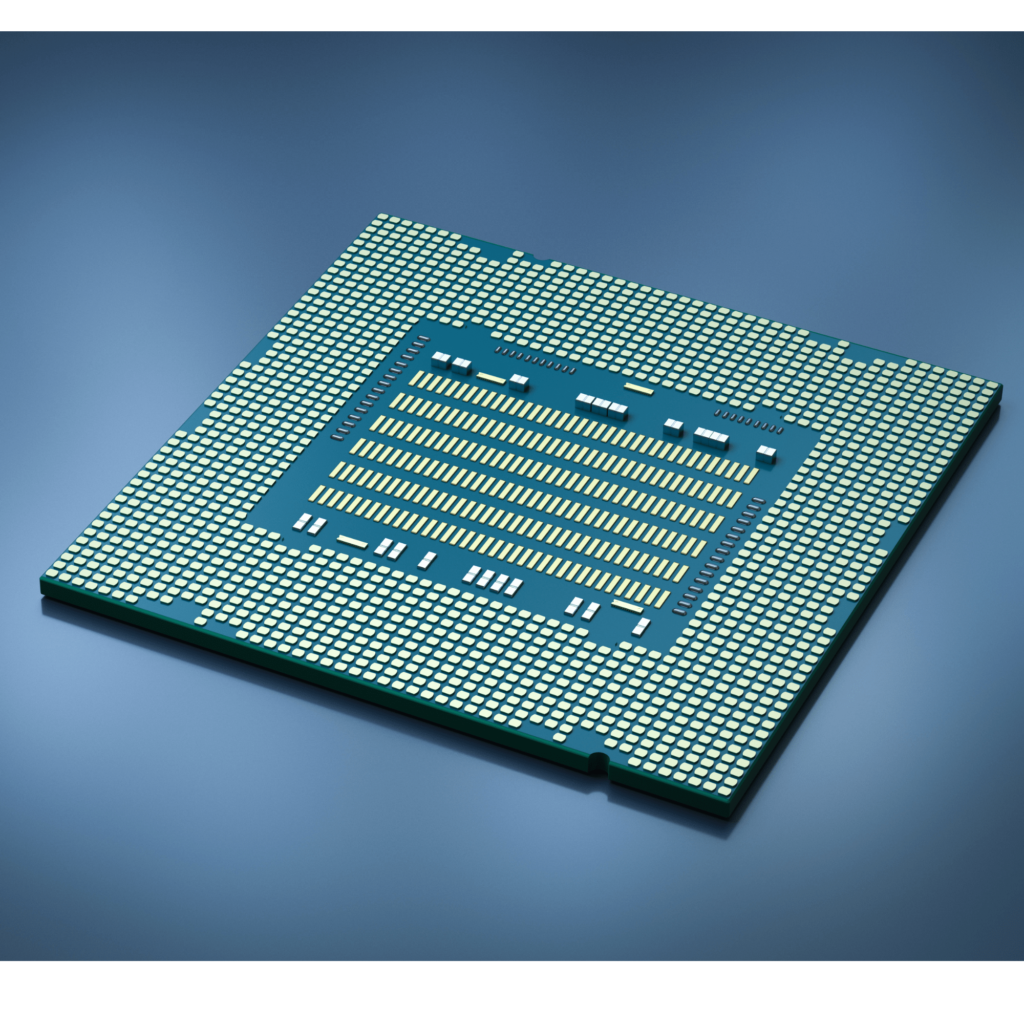

LICZBA WARSTW PCB

Tworzymy płytki PCB pod każde wymagania klienta – od jednostronnych, poprzez dwustronne, aż do wielowarstwowych – aż do maksymalnie 40 warstw. Liczba warstw w płytce PCB odgrywa kluczową rolę w zależności od stopnia skomplikowania układu. Jednowarstwowe PCB są stosowane w prostych urządzeniach, gdzie wszystkie ścieżki i komponenty umieszczone są po jednej stronie. Dwustronne płytki pozwalają na prowadzenie ścieżek po obu stronach, co zwiększa ich funkcjonalność.

Wielowarstwowe płytki pozwalają na bardziej złożone projekty z większą liczbą połączeń, lepszą integralnością sygnałów i redukcją zakłóceń elektromagnetycznych (EMI). Wzajemne połączenia między warstwami realizowane są za pomocą przelotek (vias), które umożliwiają przechodzenie sygnałów między różnymi poziomami.

Nasze procesy technologiczne pozwalają na produkcję płytek aż do 40 warstw i o dużej gęstości połączeń, co pozwala na osiągnięcie wysokiej wydajności oraz realizację projektów w nowoczesnych aplikacjach – takich jak serwery, urządzenia medyczne, telekomunikacyjne oraz w branży automotive.

Jak wybrać liczbę warstw dla

projektu?

Wybór liczby warstw dla projektu PCB zależy od wielu czynników, takich jak stopień złożoności projektu, liczba połączeń między komponentami oraz wymagania dotyczące sygnałów i zarządzania zakłóceniami. Jednowarstwowe PCB są wystarczające dla prostych urządzeń o niewielkiej liczbie komponentów, takich jak piloty czy czujniki. Dwustronne PCB znajdują zastosowanie tam, gdzie wymagana jest większa liczba ścieżek i bardziej złożone połączenia.

Wielowarstwowe PCB, składające się z trzech lub więcej warstw, są idealne do projektów, w których kluczowe znaczenie ma integralność sygnałów i redukcja zakłóceń EMI, jak w przypadku sprzętu telekomunikacyjnego, serwerów czy zaawansowanej elektroniki medycznej. W projektach wymagających wysokiej gęstości połączeń oraz wielkiej mocy stosuje się nawet do 40 warstw, co umożliwia osiągnięcie maksymalnej wydajności w ograniczonej przestrzeni.

Wybierając liczbę warstw, należy także uwzględnić czynniki takie jak koszt produkcji – im więcej warstw, tym bardziej skomplikowany i kosztowny proces produkcyjny. Optymalizacja liczby warstw pozwala na efektywne zarządzanie przestrzenią, kosztami oraz wydajnością obwodu.

Przelotki (vias) w PCB wielowarstwowych

Przelotki (vias) są kluczowe w wielowarstwowych PCB, umożliwiając połączenie ścieżek między różnymi warstwami płytki. Istnieje kilka rodzajów przelotek, które pomagają w zarządzaniu połączeniami i przestrzenią w PCB:

Odpowiedni dobór przelotek ma kluczowe znaczenie dla integralności sygnałów oraz optymalizacji przestrzeni w wielowarstwowych PCB. Technologie te pozwalają na znaczne zwiększenie liczby połączeń w projektach o ograniczonej powierzchni, zapewniając jednocześnie wysoką wydajność i niezawodność obwodów.

Kiedy warto skorzystać z jednowarstwowej PCB?

Jednowarstwowe PCB są najlepszym wyborem w prostych aplikacjach, gdzie liczba komponentów oraz ścieżek jest ograniczona. Są one idealne do produkcji urządzeń o niskim koszcie, takich jak kalkulatory, zegarki, piloty zdalnego sterowania, zabawki czy czujniki. Ze względu na prostą konstrukcję, jednowarstwowe PCB są szybkie i tanie w produkcji, co czyni je idealnym rozwiązaniem dla urządzeń masowych, gdzie nie są wymagane skomplikowane połączenia elektryczne. Tego typu płytki sprawdzają się również w aplikacjach, gdzie rozmiar i złożoność obwodu nie są kluczowymi czynnikami.

Gęstość ścieżek i wymiary PCB

Gęstość ścieżek oraz wymiary płytek PCB mają kluczowe znaczenie w projektowaniu zaawansowanych obwodów. Wysoka gęstość ścieżek pozwala na bardziej złożone projekty w ograniczonej przestrzeni, co jest szczególnie istotne w nowoczesnych urządzeniach elektronicznych, które muszą być kompaktowe, a jednocześnie niezwykle funkcjonalne.

Zastosowanie płytek HDI w projektach o dużej gęstości połączeń

Płytki HDI (High Density Interconnect) charakteryzują się minimalnymi szerokościami ścieżek i otworów, co umożliwia montaż większej liczby komponentów na mniejszej powierzchni. Dzięki technologii HDI możliwe jest tworzenie bardziej skomplikowanych połączeń w takich urządzeniach jak smartfony, tablety, sprzęt medyczny czy urządzenia wojskowe. Korzystanie z microvias oraz blind vias w PCB HDI pozwala na lepszą integrację układów, zmniejszenie opóźnień sygnałów oraz poprawę wydajności elektrycznej w złożonych projektach wielowarstwowych.

Znaczenie grubości miedzi w PCB

Grubość warstwy miedzi odgrywa istotną rolę w sprawności termicznej i wydajności elektrycznej PCB. Im grubsza miedź, tym większa zdolność płytki do odprowadzania ciepła, co ma szczególne znaczenie w aplikacjach o dużej mocy, takich jak systemy LED, przetwornice energii i elektronika przemysłowa. Standardowe grubości miedzi zaczynają się od 1 oz (35 μm), a grubsze warstwy, np. 2 oz lub 3 oz, są stosowane w aplikacjach wymagających większej wytrzymałości prądowej i lepszego zarządzania ciepłem.

Grubsza warstwa miedzi zwiększa także wytrzymałość ścieżek na wyższe prądy, co poprawia trwałość i wydajność płytki w wymagających środowiskach, takich jak motoryzacja czy przemysł ciężki.

Precyzja w projektowaniu i produkcji PCB o dużej gęstości

Dzięki zaawansowanym technologiom produkcji, w PROPCB potrafimy zrealizować bardzo precyzyjne obwody o wysokiej gęstości ścieżek, z minimalną szerokością ścieżki 3 mils (0,076 mm) i odstępem między ścieżkami również 3 mils. Oferujemy również otwory o minimalnej średnicy 6 mils (0,15 mm) dla wiercenia mechanicznego oraz 4 mils (0,1 mm) dla otworów laserowych, co pozwala na jeszcze większą miniaturyzację i lepsze zarządzanie przestrzenią w skomplikowanych projektach wielowarstwowych.

Wpływ wymiarów PCB na

zastosowania

PROPCB oferuje płytki o maksymalnych wymiarach do 800 x 1500 mm, co pozwala na realizację dużych projektów wymagających większej powierzchni montażowej. Oprócz standardowych wymiarów, nasze technologie umożliwiają również dostosowanie grubości obwodu od 0,2 mm do 10 mm, co daje klientom szerokie możliwości projektowe, zarówno w aplikacjach o ograniczonej przestrzeni, jak i w projektach wymagających większej wytrzymałości mechanicznej.

Nasze zaawansowane możliwości produkcyjne umożliwiają tworzenie płytek o złożonych połączeniach, które spełniają wysokie wymagania techniczne, idealnie nadając się do projektów w takich branżach jak motoryzacja, elektronika konsumencka, przemysł i telekomunikacja.